在当前经济环境充满挑战的大背景下,“新三样”——电动载人汽车、锂离子蓄电池和太阳能蓄电池,表现让人眼前一亮1。2023年,“新三样”的合计出口规模突破了万亿元大关,相较于上年增长了29.9%,高于整个出口增速29.3个百分点,这一增速甚至高出了整个出口增速29.3个百分点。

而在新能源汽车的成本、安全、性能、续航里程和生命周期等诸多要素中,动力电池都起着举足轻重的作用2。性能优异、安全性好的动力锂电池,离不开电池制造企业对于电池材料的持续研发投入和精益求精的工业质量控制。

电池的电极、电芯制造,是做好锂电池产品的重要环节。电极片的生产中,经过浆料涂敷,干燥和辊压之后,电池电极片需要通过模切和分条形成对应的尺寸。其关键质量要求是符合切割尺寸,不出现褶皱、脱粉、毛刺等现象。但随着道具的磨损,会产生毛刺、波浪边和脱粉层。其中,极片毛刺可能直接或掉落到卷芯内部,刺破隔膜,使得电芯存在内部短路风险,直接影响电池安全3。

毛刺,即电池极片在分条或模切后,在在电池极片箔材边缘产生的尖锐金属突起。它的存在可能刺穿隔膜,引发锂离子电池内部短路4。和消费电子产品的锂电池毛刺控制的方法类似,为了有效控制毛刺,动力锂电池工厂通常使用昌平光学显微镜等仪器进行检查、分析和测量。一般毛刺控制的原则是其尺寸不得超过隔膜厚度公差下限的50%,除非有充分的工程分析证明,毛刺长度超过公差下限不会导致内部短路5。

然而,电池极片边缘的形貌复杂,包括正负极的活性材料层和集流体层,且其在显微镜下的微观形貌不规则、不平整。这为工厂质量检测部门带来了不小的挑战,尤其是在识别、定位和显微镜聚焦方面。为了准确、无遗漏地检测出极片边缘的毛刺,电池制造商往往需要投入更多的检测资源,这无疑增加了负担。

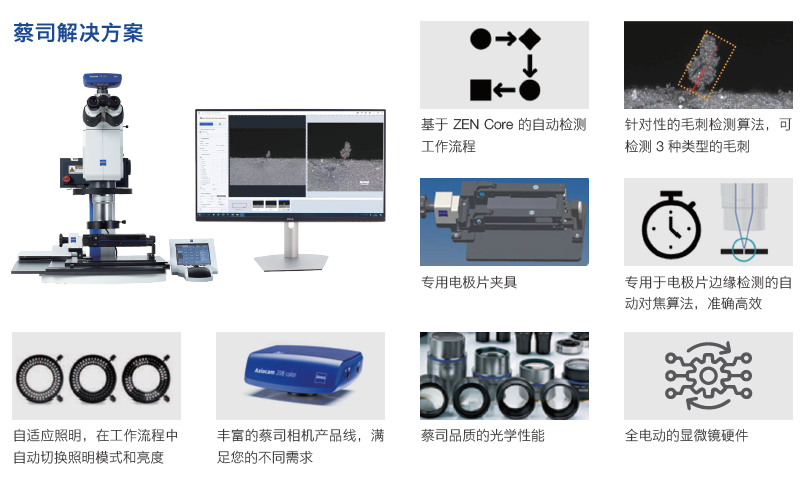

针对这一难题,昌平蔡司推出了专门用于电池极片毛刺检测的数码显微镜解决方案。该方案基于先进的光学数码显微镜Axio Zoom V.16和以用户工作流程为导向的ZEN core软件,辅以毛刺识别、测量软件和极片夹持装置。这一方案不仅准确度高、再现性好,而且检测效率出色,有效解决了客户在毛刺检测方面的痛点。

蔡司的毛刺检测解决方案提升了毛刺识别和测量的精准度,有效降低了人为误差。蔡司出色的显微镜光学性能,即使在1x大视场物镜下,光学平面分辨率也能达到0.7μm。兼顾检测效率的同时,提高了用户的检出精度。此外,蔡司的毛刺检测软件采用一致的检测算法,可以根据用户的定义来设置毛刺识别标准,让系统在统一的毛刺识别标准下作业,使结果更准确。

该解决方案还能有效减少操作人员之间的结果偏差。检测系统通过电动及编码组件和自动化软件工作流程,使每项检测任务均能在一致的显微镜硬件和检测软件的配置下完成。在相同任务的工作流程下,即使操作人员不同,也可获得相同结果。

值得一提的是,蔡司的毛刺检测解决方案还能自动识别和测量毛刺,取代人工识别和测量的繁琐操作。其基于ZEN core的自动化检测流程,从自动扫描极片并采集图像,到自动识别和测量极片边缘毛刺,再到生成报告,帮助用户全面提升检测效率。